A(M)Cademy of VIBROdiagnostics

#8 Co to są zmienne warunki eksploatacyjne?

Co to są zmienne warunki eksploatacyjne?

Od strony praktycznej analizy wibrodiagnostycznej, maszyny wirnikowe można podzielić na dwie grupy – maszyny pracujące w stałych warunkach eksploatacyjnych i maszyny pracujące w zmiennych warunkach eksploatacyjnych.

Warunki eksploatacyjne, zwane również „parametrami operacyjnymi” bądź „punktem pracy” maszyny to zestaw najróżniejszych parametrów, które opisują, jak w danej chwili maszyna pracuje. Najbardziej powszechnymi parametrami operacyjnymi, dotyczącymi praktycznie wszystkich maszyn wirnikowych są prędkość obrotowa, moc/obciążenie i temperatura. Lista kluczowych parametrów operacyjnych dla wielu maszyn może być znacznie dłuższa.

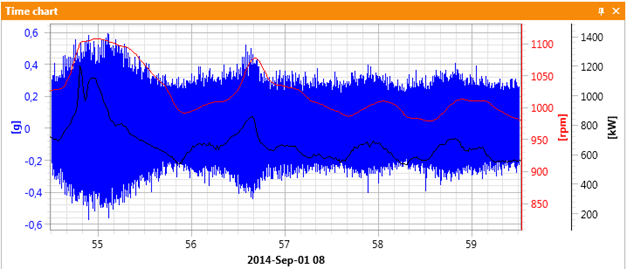

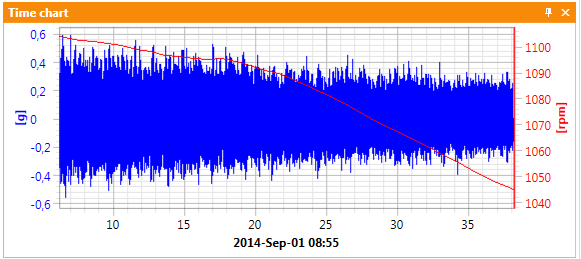

Przykład drgań z maszyny pracującej w zmiennych warunkach eksploatacyjnych przedstawiono na Rys. 1. Jak widać, w ciągu pięciu minut poziom drgań zmieniał się znacznie – nawet o 100% – ale nie wynikało to ze zmiany stanu technicznego maszyny, a właśnie ze zmiany punktu pracy. Tak więc, diagnozowanie maszyn pracujących w zmiennych warunkach operacyjnych to spore wyzwanie. Nie każdy system monitorowania sobie z nim poradzi.

Rys. 1 Sygnał drgań z maszyny pracującej w zmiennych warunkach eksploatacyjnych

Dlaczego warunki eksploatacyjne mają znaczenie?

Aby spójnie odpowiedzieć na to pytanie, najpierw króciutko omówimy dwa tematy wprowadzające:

1) Rejestrowany sygnał drgań

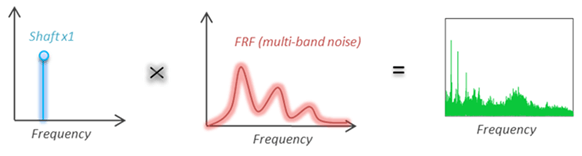

W ramach typowej diagnostyki technicznej, za pomocą akcelerometru mierzymy drgania obudowy elementu maszyny. Ten sygnał definiuje się jako „odpowiedź” układu na siły wejściowe. Prostym przypadkiem może być maszyna wirnikowa, w której wał (z ang. Shaft) napędzany jest siłą elektromotoryczną. Jak wskazuje Rys. 2, wynikowe widmo sygnału, który rejestrujemy np. na obudowie łożyska, jest znacznie bardziej skomplikowane niż komponent Shaftx1 (chociaż typowo zawiera komponent wejściowy Shaftx1), gdyż – w pewnym uproszczeniu – zależy od nieliniowości układu oraz tzw. funkcji odpowiedzi częstotliwościowej układu (z ang. FRF – Frequency Response Function). Na chwilę zostawmy FRF i przejdźmy do pierwszego wniosku.

Rys. 2 Idea pomiaru drgań maszyny wirnikowej

WNIOSEK 1: Jeśli wykonujemy dwa pomiary drgań naszej maszyny i otrzymujemy dwa znacząco różne sygnały, to może być to spowodowane albo zmianą sił wejściowych albo zmianą FRF albo – co sprawia najwięcej kłopotów – jednoczesną zmianą sił działających na maszynę i zmianę FRF.

2) Analiza modalna

Czy czytelnikowi to się podoba, czy nie, każdy obiekt rzeczywisty, a więc również każda maszyna wirnikowa, podlega prawom fizyki. Stosuje się więc do niej analiza modalna, która zajmuje się m.in. wyznaczaniem FRF pokazanej na Rys. 2. O analizie modalnej można napisać (i przeczytać) wiele książek, ale w naszym poście przedstawimy jedynie cztery spostrzeżenia, niezbędne w nabraniu pewnej intuicji:

- analiza modalna odpowie na pytanie, dlaczego pralka drga najbardziej w trakcie nabierania pełnych obrotów, a nie gdy je osiągnie,

- analiza modalna wyznacza częstotliwość pracy dzwonników tak, aby serce dzwonu pracowało „przeciwnie” do jego płaszcza,

- analiza modalna jest w stanie wyjaśnić, dlaczego usztywnienie fundamentów zmienia sygnał drgań rejestrowany przez akcelerometr z obudowy łożyska,

- analiza modalna wyjaśnia, dlaczego pomiar drgań w innym kierunku, czy z zastosowaniem innej podkładki czujnika, może dać znacząco różne sygnały.

Przechodząc do słownika diagnosty, dzięki Analizie Modalnej każdy obiekt można w uproszczeniu scharakteryzować jako zbiór częstości własnych, z których każda opisywana jest masą, współczynnikiem tłumienia oraz współczynnikiem sprężystości. Co ważne, klasyczna Analiza Modalna zakłada, że badamy obiekty stacjonarne (parametry nie zmieniają się w czasie) i liniowe (parametry nie zależą od punktu pracy), co jest znacznym uproszczeniem. W tym miejscu przechodzimy do drugiego wniosku.

WNIOSEK 2: Można sobie łatwo wyobrazić, że kiedy maszyna doświadcza zmiany obciążenia (bądź innych parametrów operacyjnych), zmieniają się jej parametry sztywności oraz sprężystości, a więc zmienia się jej FRF, co prowadzi do zmiany sygnału drgań, który analizujemy.

A teraz, łącząc oba wnioski, możemy przyjąć, że:

- zmiana prędkości obrotowej maszyny musi zmienić rozkład widmowy rejestrowanego sygnału, gdyż zmienia się częstotliwości sił działających na kolejne elementy układu napędowego (zob. komponent Shaftx1),

- w zależności od bieżącego „kształtu” FRF maszyny, zmiana rozkładu widmowego rejestrowanego sygnału może być bardzo różna, gdyż zmiana prędkości obrotowej maszyny może mieć miejsce w przedziałach „bezpieczniejszych” (np. FRF względnie płaska w sąsiedztwie Shaftx1)

- mały wpływ na widmo albo może powodować niebezpieczny wzrost drgań (tu czytelnika odsyłamy do sekcji „Modyfikacja komponentu 1x przez prędkość krytyczną” w poście #4)

- duży wpływ na widmo,

- zmiana obciążenia lub parametrów skorelowanych musi zmienić rozkład widmowy rejestrowanego sygnału, gdyż zmieniają się parametry modalne (sztywność oraz tłumienie).

W praktycznej analizie sygnałów drgań, szybko przekonamy się jednak, że to nie koniec historii, gdyż często obserwujemy wzajemną korelację prędkości i obciążenia, np. dla asynchronicznych silników klatkowych. Przykładowo, łatwo zaobserwować, że wzrost obciążenia typowo powoduje widoczny spadek prędkości obrotowej. Podobnie w drugą stronę – wraz ze wzrostem prędkości, dostarczamy dodatkowej energii do sygnału drgań, która będzie dla nas widoczna jako „wzrost” amplitud częstotliwości strukturalnych na widmie.

Przykładowa maszyna

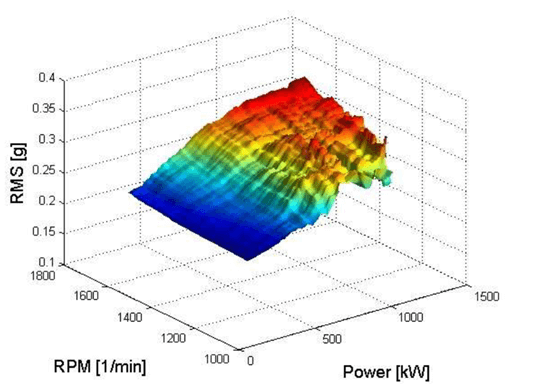

Dość łatwo można sobie wyobrazić, że wraz ze wzrostem prędkości drgania maszyny rosną. Jest to zgodne z naszą intuicją. Ale już trudniej uzasadnić, dlaczego wraz ze wzrostem prędkości obrotowej drgania maleją, a takie sytuacje też się zdarzają. Na Rys. 3 przedstawiamy dość rzadki wykres – powierzchnię obrazującą wartość skuteczną drgań (RMS) maszyny w zależności od dość gęsto zmierzonych prędkości obrotowej oraz obciążenia. Jak widać na Rys. 3, istnieje pewna globalna tendencja wzrostu drgań wraz ze wzrostem obu parametrów operacyjnych, ale dość łatwo zauważyć można istotne lokalne minima oraz lokalne maksima – związane zarówno z prędkością krytyczną, jak i ze zmianami FRF układu.

Rys. 3 Wpływ zmiany prędkości obrotowej i obciążenia na poziom drgań

Przykładowo, dla mocy 1000kW, w zakresie od 1600 RPM do 1800 RPM będziemy obserwować monotoniczny wzrost drgań wraz ze wzrostem prędkości obrotowej, ale już w zakresie od 1400 RPM do 1600 RPM możemy spodziewać się spadku drgań.

Metody analizy maszyn pracujących w zmiennych warunkach eksploatacyjnych

Kiedy naszym zadaniem jest ocena stanu technicznego maszyny pracujących w zmiennych warunkach eksploatacyjnych, mamy do wyboru kilka sprawdzonych narzędzi oraz kilka nowych koncepcji.

Definiowanie Stanów Operacyjnych

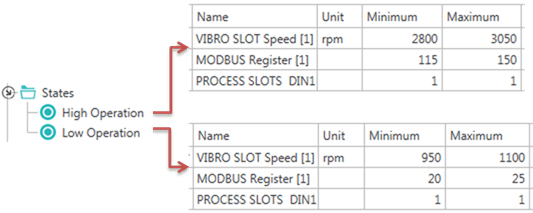

Po pierwsze, niektóre systemy monitorowania (w tym AVM 4000), pozwalają na definiowanie kilku stanów operacyjnych dla każdej maszyny. Mogą to być np. stany: „moc nominalna”, „niska prędkość”, „praca turbinowa”, „praca pompowa” itp., w zależności od typu maszyny i sposobu jej eksploatacji. Użytkownik podczas konfiguracji wskazuje, od jakich wartości zależy stan operacyjny i jak się nazywa. Bardziej zaawansowane systemy pozwalają na uzależnienie stanów operacyjnych od więcej niż jednego parametru.

Rys. 4 Przykładowa definicja stanu High i stanu Low

Podczas pracy system monitorowania automatycznie rozpoznaje w jakim stanie operacyjnym znajduje się maszyna. Dla każdego stanu można określić inne poziomy progów alarmowych i inne zasady zapisu danych, jak pokazano na Rys. 4.

Możliwość definiowania Stanów Operacyjnych to bardzo potężne narzędzie radzenia sobie ze zmiennymi warunkami pracy. Z drugiej strony, należy pamiętać, aby nie zdefiniować ich za dużo, bo wtedy do każdego z nich trzeba definiować wartości progów alarmowych… Jak zawsze, warto o zdrowy rozsądek.

Selektywny wybór danych

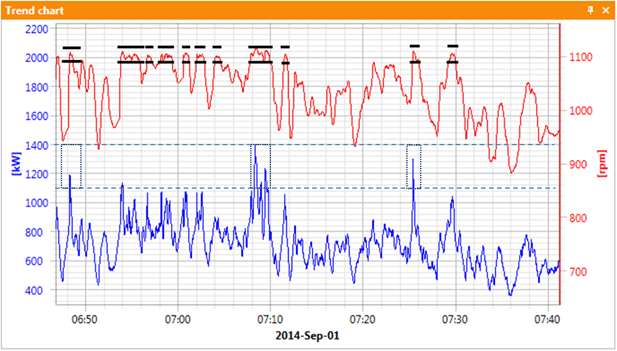

Jeszcze efektywniejszym sposobem wykorzystania Stanów Operacyjnych jest nie tylko śledzenie parametrów operacyjnych w trakcie akwizycji, ale jeszcze wybór „najlepszych” przebiegów. Jest to ważne, bo dane – szczególnie surowe dane drganiowe – zajmują bardzo dużo miejsca, a do analizy nie potrzebujemy danych dużo, tylko danych odzwierciedlających stan maszyny. Rys. 5 ilustruje ideę rejestracji selektywnej realizowanej przez system AVM 4000 firmy AMC VIBRO.

Rys. 5 Idea rejestracji selektywnej

W podanym przykładzie pokazano definicję stanu „High”, tj. prędkość obrotowa 1975 RPM-2050 RPM oraz moc w zakresie 1100 kW-1400 kW. Dla tak zdefiniowanych wartości, system AVM 4000 automatycznie stwierdza, kiedy ma miejsce koniunkcja logiczna i wtedy rejestruje zadaną ilość przebiegów w przedziale (np. 1 przebieg na dobę). Na Rys. 5 zaznaczono, że koniunkcja jest spełniona w trzech przedziałach czasowych. Rezultatem takiej funkcjonalności jest możliwość monitorowania maszyn pracujących nawet w silnie zmiennych warunkach eksploatacyjnych tak, jak gdyby pracowały w warunkach stacjonarnych. Wadą takiego rozwiązania jest asynchroniczna rejestracja danych (tj. nie mamy stałej ilości punktów trendu w zadany przedziale czasu).

Resampling (dosłownie: „Przepróbkowanie”)

Po trzecie, możemy starać się mierzyć i kompensować wpływ zmiennych warunków operacyjnych. Stosunkowo najprościej zrobić to dla zmiennej prędkości obrotowej. W takim przypadku warto skorzystać z techniki resamplingu, która uniezależnia pozycję charakterystycznych komponentów widmowych od prędkości obrotowej i przedstawia widmo w dziedzinie rzędów, a nie częstotliwości (zob. Post #2, sekcja „Idea charakterystycznych rzędów”). Rys. 6 przedstawia przykładowy sygnał drgań oraz chwilową prędkość obrotową.

Rys. 6 Sygnał drgań przy nieznacznej zmianie prędkości obrotowej

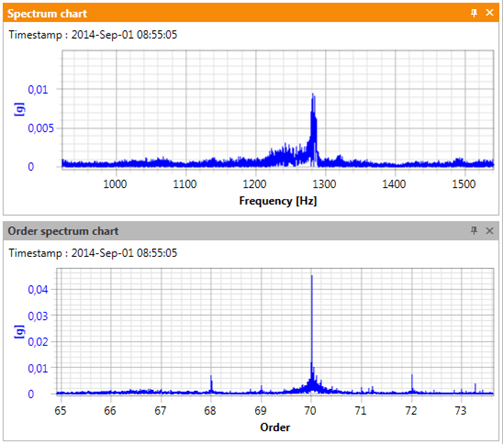

Jak widać na Rys. 6, zmiana prędkości obrotowej na poziomie 5% wpływa istotnie na poziom amplitudy sygnału. W praktycznej diagnostyce technicznej zaleca się, aby zmiana nie przekraczała 2%. Na Rys. 7 przedstawiono przykładowe widmo w Hertzach oraz jego przekształcenie w dziedzinie rzędów z tego samego sygnału drgań, obliczone w programie VIBnavigator firmy AMC VIBRO.

Rys. 7 Porównanie widma częstotliwościowego i widma w dziedzinie rzędów drgań

Jak widać na Rys. 7, analiza komponentów w dziedzinie rzędów jest prostsza, gdyż widmo nie jest rozmyte.

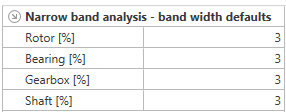

Definicja szerokości analiz wąskopasmowych

Kiedy interesuje nas monitorowanie, a więc analiza trendów, dla maszyn pracujących w zmiennych warunkach operacyjnych warto jest zdefiniować nie konkretne wartości częstotliwości/rzędów, ale pasma. Przykładowo, jako pokazano Rys. 8, moduł „Kinematics Editor” środowiska VIBnavigator umożliwia definiowanie szerokości pasma dla każdego z rodzajów elementu maszyny z osobna, np.:

Rys. 8 Definicja adaptacji pasma względem poziomu rozmycia widma

Warto podkreślić, że resampling nigdy nie działa „idealnie”, a błąd rozmycia rośnie proporcjonalnie do częstotliwości/rzędu komponentu, a więc warto skorzystać z tej opcji nawet dla komponentów definiowanych w dziedzinie rzędów.

Automatyczna walidacja danych

Dodatkowym atutem systemu AVM 4000 jest moduł automatycznej walidacji danych, który jest szczególnie istotny w procesie diagnostyki maszyn pracujących w ekstremalnie zmiennych warunkach eksploatacyjnych, jak np. turbiny wiatrowe czy maszyny górnicze. Moduł True Data Validator™ zaimplementowany w systemie wbudowanym daje pewność, że system nie będzie przetwarzała danych zarejestrowanych błędnie (lub zawierających niepożądane „strzały”), co znacznie redukuje ilość fałszywych alarmów FAR (z ang. False Alarm Rate).

Zastosowanie aparatury pomiarowej

Firma AMC VIBRO oferuje systemy, które pozwalają zarówno na automatyczny resampling, zmienną definicję szerokości pasm, rejestrację danych w oparciu o definicję stanów użytkownika oraz automatyczną walidację danych.

Tabela 1 Zestawienie urządzeń rodziny AVM pod kątem diagnostyki maszyn pracujących w zmiennych warunkach eksploatacyjnych

| AVM 2000 | AVM 4000 | |

| Automatyczny resampling | ✔️ (wybrane modele) | ✔️ |

| Definicja szerokości analiz szerokopasmowych w dziedzinie częstotliwości | ✔️ | ✔️ |

| Definicja szerokości analiz szerokopasmowych w dziedzinie rzędów | ✔️ (wybrane modele) | ✔️ |

| Definicja szerokości analiz wąskopasmowych w dziedzinie częstotliwości | ✔️ | ✔️ |

| Definicja szerokości analiz wąskopasmowych w dziedzinie rzędów | ✔️ (wybrane modele) | ✔️ |

| Możliwość definiowania Stanów Operacyjnych | ✔️ | |

| Moduł selektywnego wyboru danych | ✔️ | |

| Moduł automatycznej walidacji sygnałów | ✔️ |