A(M)Cademy of VIBROdiagnostics

#4 Czym jest niewyrównoważenie?

Niewyrównoważenie jest jednym z najczęstszych stanów uszkodzenia w najliczniejszej klasie maszyn wirnikowych, tj. pracujących w średnim przedziale prędkości obrotowej (120 RPM – 3000 RPM). W żargonie inżynierskim, niewyrównoważenie często jest określane jako „niewyważenie”, ale chyba najczęściej jako „niewywaga”.

Skąd się bierze?

Źródeł niewyrównoważenia jest wiele. Poza błędami montażu, w części maszyn niewyrównoważenie jest wynikiem naturalnego procesu zużycia maszyny, np. zużycia łożysk tocznych. W innych, np. w wentylatorach, może być konsekwencją erozji albo osadzania się zanieczyszczeń do łopat. Wreszcie, niewyrównoważenie może być spowodowane odkształceniami statycznymi wałów, np. termicznymi.

We wszystkich przypadkach – jak sama nazwa wskazuje – niewyrównoważenie bierze się z nierównomiernego (czyli „niewyrównanego” albo „niezrównoważonego”) rozkładu sił działających na wał. Zasadniczą przyczyną jest to, że środek masy nie pokrywa się ze środkiem obrotu.

Od strony naukowej, analiza dynamiczna pracy wałów (znana pod nazwą „Rotordynamics”) jest zagadnieniem niezwykle ważnym i intensywnie analizowanym od przeszło 100 lat (W. Rankine – 1869, G. de Laval – 1889, H. Jeffcot – 1919) i jest pełne względnie trudnych pojęć (np. macierze modalne, wartości własne układu, równania różniczkowe), ale na nasze potrzeby poradzimy sobie bez nich, gdyż zajmiemy się popularnymi, niezbyt dużymi maszynami z łożyskami tocznymi, których praca (a szczególnie rozruch) nie wymagają szczególnej atencji.

Podsumowując, niewyrównoważenie może być zarówno skutkiem, jak i przyczyną innych uszkodzeń albo i jednym i drugim jednocześnie. Ważne jest to, że względnie duże niewyrównoważenie działa niszcząco praktycznie na każdy element maszyny, gdyż wytwarza dodatkowe siły działające na inne elementy (np. koła zębate i łożyska), które z reguły nie są zaprojektowane, aby je równoważyć.

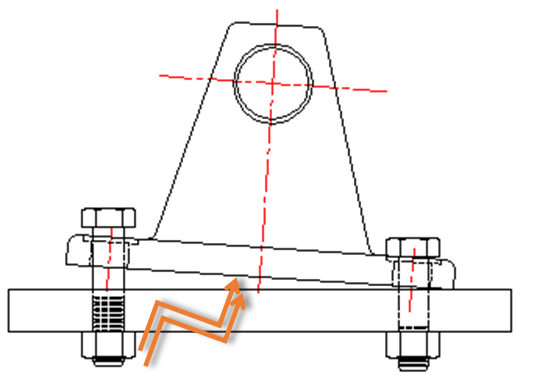

Rysunek 1 Uszkodzenie fundamentów maszyny wirnikowej jako następstwo niewyrównoważenia

W konsekwencji, niewyrównoważenie zmniejsza wytrzymałość zmęczeniowa elementów roboczych i może powodować pękniecie fundamentów (Rys. 1), jak również często podnosi poziom hałasu emitowanego prze maszynę.

Wykrywanie

Niewyrównoważenie jest związane z „nierówną” pracą wału i w najbardziej typowym scenariuszu generuje tzw. „komponent 1x1„, czyli komponent sinusoidalny o częstotliwości w [Hz] równej prędkości obrotowej wału [RPM] podzielonej przez 60 i amplitudzie zależnej od wielkości generowanej siły odśrodkowej oraz rodzaju widma. W analizie komponentu niewyrównoważenia ważne jest to, że wartość siły odśrodkowej rośnie znacznie szybciej niż prędkości obrotowa:

F= ω^2∙r

gdzie:

F – wartość siły odśrodkowej

ω – prędkość obrotowa (kątowa)

r – promień (masy) niewyrównoważenia (odległość środka ciężkości od osi obrotu)

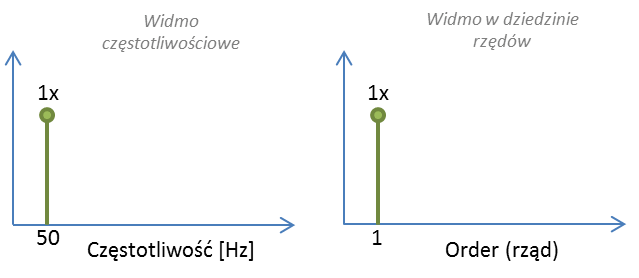

Na widmie częstotliwościowym, komponent niewyrównoważenia znajduje się w miejscu odpowiadającym prędkości obrotowej maszyny w [Hz], a na widmie w dziedzinie rzędów, w miejscu odpowiadającym przełożeniu względem wału, na którym mierzona jest prędkość obrotowa (a więc dla maszyny z jednym wałem będzie to zawsze wartość „1”), co pokazano na Rys. 2 dla przykładowego, jedynego wału maszyny wirnikowej obracającego się z prędkością 3000 RPM (50 Hz).

Rysunek 2 Komponent 1x w dziedzinie częstotliwości i rzędów

Zatem można założyć, że od strony konfiguracji i identyfikacji na widmie, komponent niewyrównoważenia Shaft 1x jest z reguły najprostszym komponentem widmowym do analizy. Prawdziwe wyzwanie diagnostyczne bierze się stąd, że komponent ten jest generowany również przez wiele innych uszkodzeń, a w przypadku niektórych maszyn (np. maszyn tłokowych) jest obecny praktycznie zawsze, niezależnie od stanu technicznego.

Przykład laboratoryjny

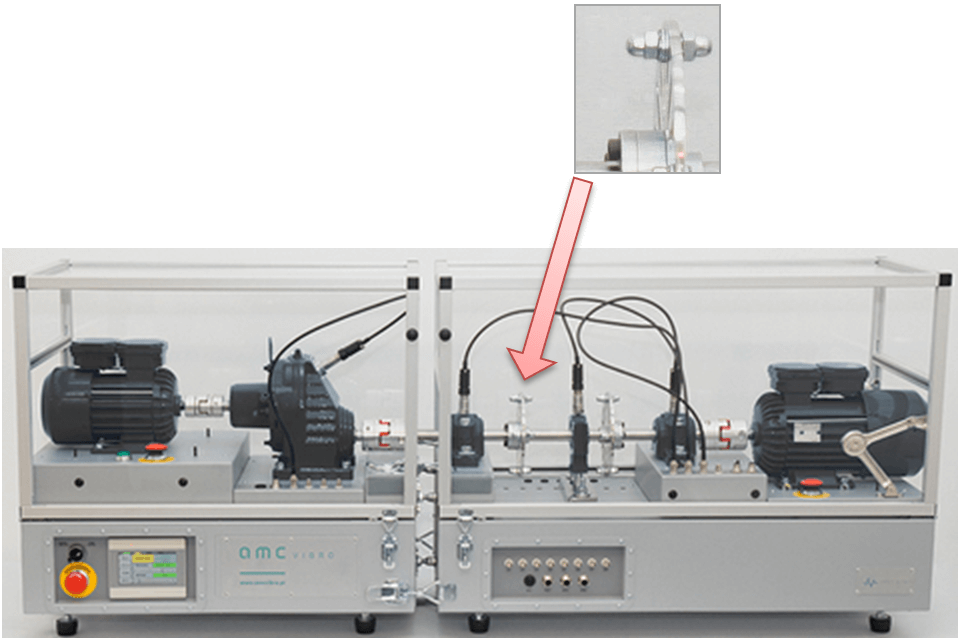

Rysunek 3 przedstawia stanowisko AV TEST BENCH, które umożliwia wprowadzanie kontrolowanego stanu niewyrównoważenia za pomocą śrub wkręcanych w dyski na Wale Wolnym (Slow Shaft – SS). W ramach wprowadzania dodatkowej siły, zamocowano śruby M8 na dysku, a następnie monotonicznie zwiększano prędkość obrotową (wału napędowego szybkiego) w zakresie 1000 RPM – 3000 RPM. Z uwagi na przełożenie (23/67), prędkość wału wolnego, na którym jest niewyrównoważenie, była w zakresie od (1000 RPM*23/67) = 343 RPM do (3000 RPM *23/67) = 1030 RPM.

Rysunek 3 Wprowadzenie niewyrównoważenia na stanowisku AV TEST BENCH

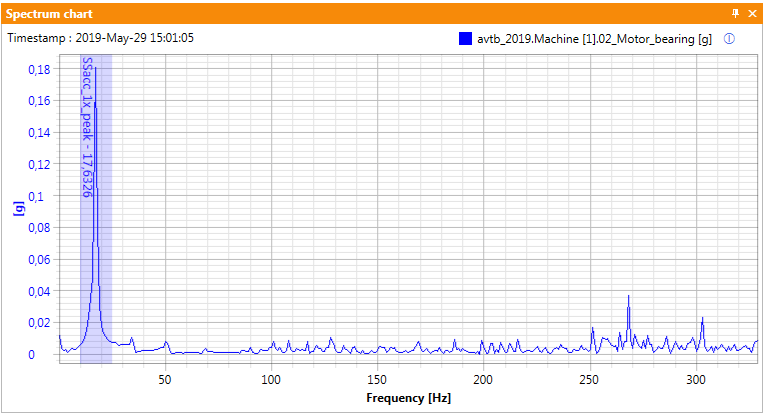

W tym przypadku, niewyrównoważenie dotyczy komponentu Motor_bearing_SS generowanego przez wał wolny o przełożeniu 23/67 względem wału napędowego. Rysunek 4 przedstawia przykładowe widmo częstotliwościowe z zaznaczonym komponentem Slow Shaft x1. Na podstawie konfiguracji systemu monitorowania i diagnostyki maszyn, wyliczana jest amplituda szczytowa w zakresie 10-25Hz, co pokazano na Rys. 4.

Rysunek 4 Przedział częstotliwościowy komponentu Slow Shaft x1

Co istotne, w przypadku zastosowanej analizy szczytowej „Peak”, szerokość pasma częstotliwościowego może być nieznacznie zmieniana bez żadnego wpływu na wynika analizy, co nie jest prawdą dla analizy typu Power i RMS, które normalizują wynik względem szerokości zastosowanego pasma. Na Rys. 5 przedstawiono prędkość obrotową oraz rozwój sił związanych z niewyrównoważeniem podczas kontrolowanego rozbiegu maszyny oraz wybrane trendy.

Rysunek 5 Test niewyrównoważenia – trendy

Seria czerwona przedstawia prędkość obrotową w RPM, która wzrastała ciągu kilku minut od wartości 1000 RPM do wartości 3000 RPM. Seria zielona przedstawia wartość skuteczną prędkości drgań VRMS w paśmie od 10 Hz do 1000 Hz. Łatwo zaobserwować, że komponent niewyrównoważenia Slow Shaft 1x (przyjmujący wartości od 1000*23/67/60 ≈ 5.7Hz do 3000*23/67/60 ≈ 17.2 Hz) staje się obecny w paśmie estymatora VRMS dopiero dla prędkości większej lub równej:

Fast Shaft speed > 10 Hz*67/23*60 RPM/Hz

Fast Shaft speed> 1748 RPM,

co w naszym przypadku sprowadza się do:

Fast Shaft speed ≥ 1800 RPM,

czyli od około 48 minuty na Rys. 5. Jak wynika z Rys. 5, estymata VRMS z reguły dobrze umożliwia detekcję nieprawidłowego stanu technicznego maszyny wirnikowej spowodowanego niewyrównoważeniem, ale dopiero estymata wąskopasmowa Slow Shaft 1x (seria niebieska), której definicja jest pokazana na Rys. 4, pozwala na identyfikację przyczyny wzrostu wartości VRMS – tj. stanu niewyrównoważenia.

Modyfikacja komponentu 1x przez prędkość krytyczną

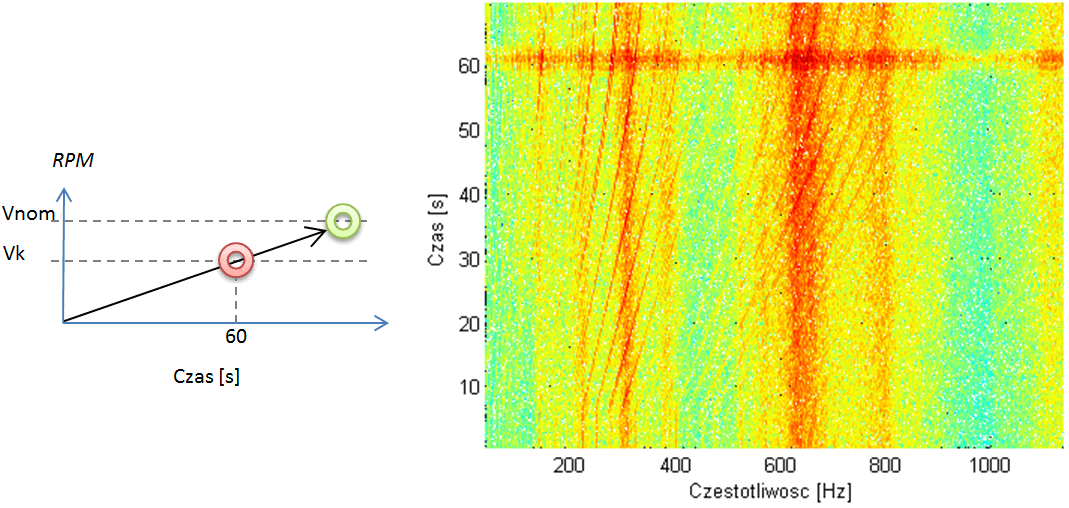

Chociaż opisujemy tu prostą maszynę wirnikową, warto pamiętać, że nawet dla takich maszyn występują zjawiska dynamiczne związane z tzw. prędkościami krytycznymi, które mogą mieć bardzo istotny wpływ na poziom komponentu 1x, podobnie, jak dla innych komponentów sprzężonych z fazą (tj. z obrotami wału), co pokazano na Rys. 6.

Rysunek 6 a) Idea prędkości krytycznej, b) Przejście przez prędkość krytyczną (spektrogram)

Rysunek 6a ilustruje poglądowo prędkość krytyczną Vk, przez która przechodzi maszyna zanim osiągnie prędkość nominalną Vnom wału. Rysunek 6b pokazuje przykładowy sygnał rzeczywisty z rozbiegu maszyny wirnikowej, która przechodzi przez prędkość krytyczną po 60 sekundzie pomiaru.

Zastosowanie aparatury pomiarowej

Firma AMC VIBRO oferuje zarówno detekcję, identyfikację i ocenę poziomu komponentu niewyrównoważenia jako komponentu zdefiniowanego przez użytkownika, jak również jako komponentu charakterystycznego automatycznie wyliczonego przez system na podstawie modelu kinetostatycznego.

Tabela 1 Zestawienie urządzeń rodziny AVM pod kątem częstotliwości charakterystycznych

| AVM 1000 | AVM 2000 | AVM 4000 | |

| Detekcja niewyrównoważenia analizą VRMS | ✔️ | ✔️ | ✔️ |

| Detekcja i identyfikacja analizą Shaft 1x w dziedzinie częstotliwości konfigurowaną przez użytkownika | ✔️ | ✔️ | |

| Detekcja i identyfikacja analizą Shaft 1x w dziedzinie rzędów konfigurowaną przez użytkownika | ✔️ | ✔️ | |

| Detekcja i identyfikacja analizą Shaft 1x w dziedzinie częstotliwości konfigurowaną automatycznie | ✔️ | ||

| Detekcja i identyfikacja analizą Shaft 1x w dziedzinie rzędów konfigurowaną automatycznie | ✔️ |

Polecamy

1 Szczegółowe wyjaśnienie pojęcia znajduje się w poście Nr 3 – „Częstotliwości charakterystyczne”