A(M)Cademy of VIBROdiagnostics

#6_1 Diagnostyka drganiowa przekładni - podstawy

Nie tylko w samochodzie

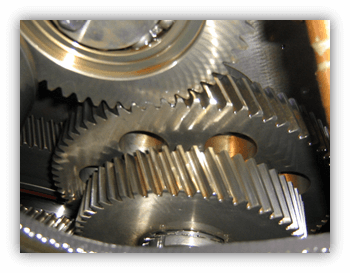

Pierwsze przekładnie wyprodukowano w roku 1940. Cóż, takie stwierdzenie jest prawdziwe, jeśli mówimy o przekładniach automatycznych i to produkowanych seryjnie. W przypadku ogólnym, rozwój technologii przekładni jest zagadnieniem zarówno z mechaniki, antropologii, jak i z biologii [1]. Niemniej jednak, zanim uznamy, że przekładnia, którą diagnozujemy, jest skomplikowana, warto zerknąć na historię mechanizmu z Antykithiry [2].

Przekładnie zębate, z którymi mamy dzisiaj do czynienia, są przede wszystkim wynikiem wynalezienia szybkoobrotowych silników elektrycznych, dokładnych metod obróbki, wysoko wydajnych materiałów narzędziowych oraz zdefiniowania trybologii, jako nauki bezpośrednio odnoszącej się do kosztów eksploatacji przekładni, przez Petera Josta w roku 1966 [3,4].

Rys. 1 Wielostopniowa przekładnia z zębami skośnymi

Rys. 1 przedstawia przykładową przekładnię z maszyny drukarskiej (całkiem trudną w diagnostyce, do czego jeszcze wrócimy). Świat przekładni zębatych jest zaskakujący ze względu na swoją różnorodność (wyliczenie wszystkich rodzajów i wariantów przekładni oraz typów kół zębatych zajęłoby wiele wierszy), przy jednoczesnej prostocie ich celu – przekładnie zawsze służą do zmiany prędkości/zmiany momentu obrotowego oraz czasem do zmiany kierunku obrotów.

Więcej o terminologii przekładni zębatych czytelnik znajdzie w kolejnym poście.

Od fizycznej przekładni do GMFa na widmie

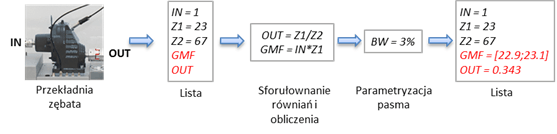

Rys. 2 przestawia proces generowania częstotliwości charakterystycznych dla 1-stopniowej przekładni równoległej. W rozważanym przypadku wał ?IN? jest wałem napędowym całego układu, więc jego względne przełożenie wynosi 1. W pierwszym kroku tworzymy listę danych i szukanych. Na wale IN znajduje się mniejsze koło zębate o Z1 = 23 zębach, a na wale OUT znajduje się koło większe o Z2 = 67 zębach. W kolejnym, w praktyce zdecydowanie najtrudniejszym kroku, formułujemy równania, które wiążą ilości zębów i konfigurację współpracy kół zębatych z wejściem i wyjściem. Ogólnie, istnieją dwa rodzaje zmiennych: przełożenia (czyli stosunek wejścia do wyjścia) oraz częstotliwości charakterystyczne – tu częstotliwość zazębiania GMF (z angielskiego Gear Meshing Frequency).

Rys. 2 Schemat generowania częstotliwości charakterystycznych przekładni

Dla prostych przykładów, jak nasz, częstotliwość zazębiania jest równa iloczynowi prędkości obrotowej wału i ilości zębów na kole zębatym, czyli:

GMF = V1*Z1 albo V2*Z2 = 1*23 albo 23/67*67 = 23

Pomimo że w niniejszym poście odwołujemy się do częstotliwości charakterystycznych, to przedstawione obliczenia są wykonywane w dziedzinie rzędów. Aby użytkownik operował w Hertzach, wystarczy, aby każdą z przedstawianych wartości pomnożyć przez wartość średniej prędkości obrotowej wyrażonej w [Hz]. Np. dla GMF = 23 (ord) i prędkości maszyny 50 Hz, GMF = 23*50 Hz = 1150 Hz.

Powyższy wzór ogólnie mówi również o tym, że im więcej zębów na kole zębatym, tym wał obraca się wolniej i vice-versa. Nasz wzór jest prosty, ale w przypadku wielostopniowych układów, szczególnie dla przekładni obiegowych, sformułowanie poprawnych równań jest dużo bardziej skomplikowane.

Więcej o terminologii przekładni zębatych czytelnik znajdzie w kolejnym poście.

Następnie, dla każdej częstotliwości charakterystycznej (ale nie dla przełożeń), zdefiniowany jest zakres pasma, gdyż monitorowane pasmo, jako reprezentacja elementu mechanicznego, prawie zawsze jest reprezentowane przez więcej niż jedną linię widmową. Jedną z popularnych metod definicji szerokości pasma jest przyjęcie BW (z ang. bandwidth) równe 3%, a więc +/- 1.5% od wartości teoretycznej. Rys. 2 w ostatnim kroku ilustruje przekształcenie analitycznej wartości GMF=23 w dwie wartości definiujące zakres widmowy od 22.9 do 23.1. Przełożenie OUT jest zapisywane w postaci jak najdokładniejszej i może być wykorzystane jako wejście IN do kolejnej przekładni.

W nowoczesnych systemach monitorowania i diagnostyki, obliczenia analityczne mogą być wykonywane automatycznie jako część konfiguracji systemu.

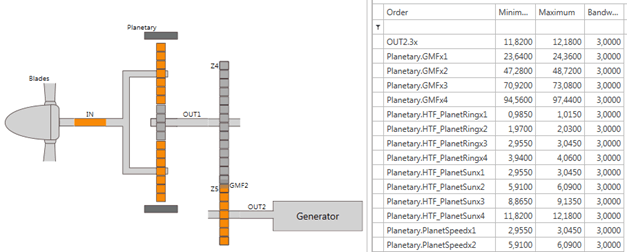

Rys. 3 Przykładowy schemat układu napędowego i automatycznie obliczonych częstotliwości charakterystycznych (system AVM 4000)

Na Rys. 3 pokazano moduł systemu VIBnavigator, który oblicza zestaw częstotliwości charakterystycznych na podstawie parametrów modelu układu napędowego, zbudowanego z gotowych elementów.

Rodzaje uszkodzeń przekładni

W praktyce, w przekładni zębatej zniszczeniu może ulec wszystko. Przyjęło się jednak rozróżniać takie uszkodzenia jak np. pęknięcie zęba u podstawy, wykruszenie części zęba (uszkodzenia lokalne) oraz często spotykany pitting (zużycie wykruszające) i spalling (złuszczenie), które mogą być zarówno lokalne, jak i rozproszone. Dokładna klasyfikacja uszkodzeń przekładni jest bardzo rozległa i uwzględnia nie tylko źródło uszkodzenie (np. nieprawidłowy montaż vs. uszkodzenie zmęczeniowe czy normalne zużycie eksploatacyjne), ale również stopień zaawansowania uszkodzenia. Dobry przegląd charakterystyki uszkodzeń ze zdjęciami można znaleźć w [5], a praktyczny opis przyczyn uszkodzeń w [6].

Wibrodiagnostyka przekładni

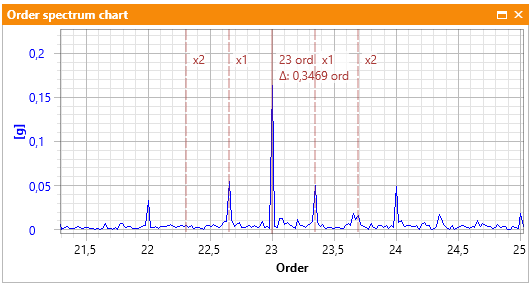

Podstawą diagnostyki technicznej przekładni zębatych jest analiza widmowa komponentów zazębiania (GMF) oraz jej wstęg bocznych (SB, z ang. sideband). Przykładowe widmo przekładni pokazano na Rys. 4, na którym uwzględniono również tzw. kursor wstęg bocznych (z ang. sideband cursor). Przedstawione widmo odnosi się do danych podanych na Rys. 2. Zaznaczony order 23 reprezentuje zazębianie przekładni (GMFx1), a zaznaczone cztery wstęgi boczne odnoszą się do wału wolnego (OUT), którego przełożenie wynosi 23/67 (w przybliżeniu 0.34). Analiza widma na Rys. 4 polega na zdefiniowaniu wyraźnej częstotliwości GMFx1 oraz wyraźnych pierwszych i trzecich podwójnych wstęg bocznych DSB (z ang. Double SideBand) od wału wolnego (order 0.34) na poziomie 1/3 komponentu GMFx1. W typowej sytuacji, wymienione komponenty podlegały by dalszemu monitorowaniu.

Rys. 4 Widmo w sąsiedztwie częstotliwości GMFx1 przekładni

Chociaż literatura i internet oferują bardzo liczne materiały nt. interpretacji wskazanych komponentów przekładni zębatych, doświadczenie autorów pokazuje, że generalnie stosowanie tych samych reguł interpretacyjnych dla przekładni różnego rodzaju (szczególnie dla przekładni pracujących w różnych warunkach operacyjnych) nie jest podejściem prawidłowym. Dlaczego?

Więcej o nieliniowości oraz funkcji sztywności zazębiania, które stanowią klucz do odpowiedzi na to pytanie, czytelnik znajdzie w kolejnym poście.

Jak w praktyce oceniać przekładnie na podstawie sygnału drgań?

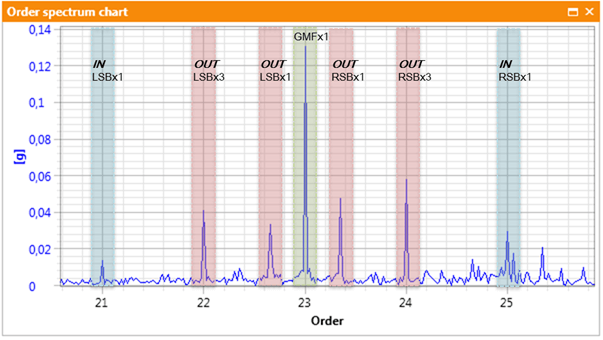

Można wybrać trzy ogólne ścieżki: ciągłe monitorowanie predefiniowanych komponentów, okresowe analizy diagnostyczne za pomocą metod klasycznych oraz zastosowanie metod nowatorskich. W pierwszym przypadku, im mniejsza częstotliwość zazębiania przekładni (najlepiej poniżej 500 Hz), tym większe prawdopodobieństwo, że wskaźniki szerokopasmowe, takie jak VRMS będą wrażliwe na wzrost wszelkich komponentów generowanych przez przekładnie. W przypadku systemów umożliwiających śledzenie komponentów wąskopasmowych, zaleca się śledzenie np. pierwszych czterech harmonicznych GMF oraz pierwszych dwóch par wstęg bocznych od każdego wału dla każdego GMF-a. Jednakże nie należy się spodziewać, że uszkodzenia będą generowały wzrost każdego z tych komponentów. Rys. 5 ilustruje definicję przykładowych komponentów wąskopasmowych.

Rys. 5 Przykładowe komponenty przekładni w procesie monitorowania. Symbolem IN zaznaczono wał szybki, a symbolem OUT wał wolny, zgodnie z Rys. 2. Litery L/R oznaczają odpowiednio Left/Right

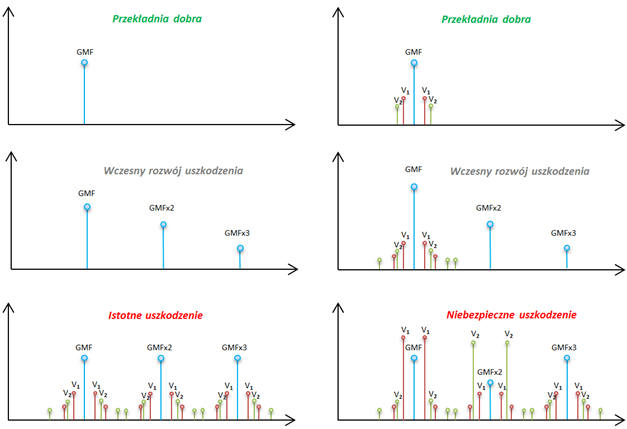

Podsumowując, jeśli przekładnia danego typu pracuje w stałych parametrach operacyjnych, można wskazać pewien ogólny wzorzec rozwoju uszkodzenia, który przedstawiono na Rys. 6.

Rys. 6 Uogólniony wzorzec widmowy rozwoju uszkodzenia przekładni zębatej. Symbole V1 i V2 odnoszą się do prędkości wałów. Lewa i prawa kolumna przedstawiają przykładowe dane z różnych przekładni w tym samym stanie technicznym, a różnice między nimi nie są najczęściej związane z uszkodzeniem. Jak widać, kluczowe jest śledzenie rozwoju komponentów widmowych.

W drugim przypadku, kiedy mamy środki i czas na analizę konkretnej przekładni, możemy użyć innych klasycznych narzędzi oprócz trendów, w szczególności porównywania widm i analizy obwiedniowej.

Odnośnie metod nowatorskich, choć powstały i opublikowano ich setki, to najczęściej charakteryzują się one parametryzacją lub koniecznością posiadania specjalistycznej wiedzy umożliwiającej interpretację różnych wykresów, dlatego trudno wykazać, że jakiekolwiek nowatorskie metody wyparły tutaj metody klasyczne. Niemniej jednak, zainteresowany czytelnik może sięgnąć do obszernego raportu z 2012 roku, który porównuje skuteczność wielu technik [7].

Więcej o zaawansowanych technikach diagnostyki technicznej przekładni oraz o głównych problemach z nią związanych, czytelnik znajdzie w kolejnym poście.

Kursor wstęg bocznych

Jak pokazano na Rys. 4, w analizie diagnostycznej przekładni wykorzystuje się różnego rodzaju kursory, m.in. kursor wstęg bocznych. W niniejszym poście wykorzystaliśmy kursor harmoniczny dostępny w środowisku VIBnavigator. Rys. 7 oraz Rys. 8 pokazują przykładowe zastosowanie kursora sideband w analizie wibrodiagnostycznej przekładni zębatej.

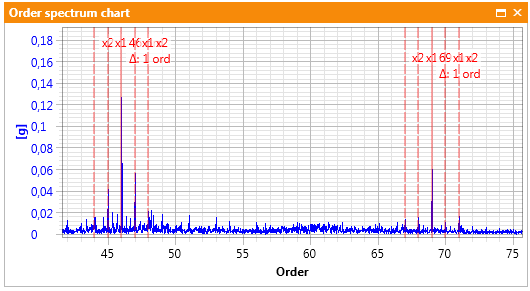

Rys. 7 Widmo drgań przekładni zębatej – dwa kursory

Na rys. 7 wprowadzono dwa niezależne kursory typu sideband dla GMFx1 oraz GMFx2 przekładni. Możliwość pracy z wieloma kursorami jest nieoceniona w przypadku analizy widma z przekładni wielostopniowych.

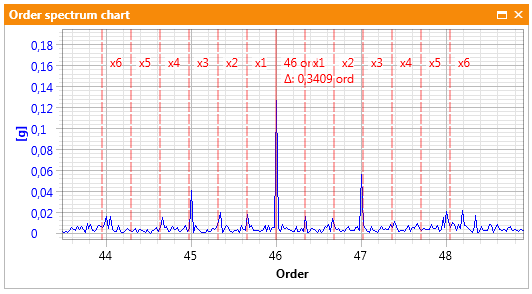

Rys. 8 Widmo drgań przekładni zębatej – pojedynczy kursor

Rys. 8 przedstawia inną analizę, w której wykorzystano intuicyjną możliwość dodawania kolejnych wstęg bocznych w kursorze typu sideband dla wybranej częstotliwości zazębiania. Obie przedstawione funkcjonalności są dostępne w środowisku VIBnavigator.

Zastosowanie aparatury pomiarowej

Firma AMC VIBRO oferuje zarówno detekcję, identyfikację i ocenę stanu technicznego przekładni zębatych z wykorzystaniem różnych technik pomiarowych i analiz. W szczególności, oprogramowanie VIBnavigator umożliwia obliczenie częstotliwości charakterystycznych nawet dla skomplikowanych układów napędowych.

Druga część posta jest dostępna tutaj!

Tabela 1 Zestawienie urządzeń rodziny AVM w monitorowaniu i diagnostyce przekładni

| AVM 1000 | AVM 2000 | AVM 4000 | |

| Detekcja rozosiowania analizą VRMS | ✔️ | ✔️ | ✔️ |

| Detekcja i identyfikacja harmonicznych GMF i wstęg bocznych SB w dziedzinie częstotliwości wyznaczonych ręcznie | ✔️ | ✔️ | |

| Detekcja i identyfikacja harmonicznych GMF i wstęg bocznych SB w dziedzinie rzędów wyznaczonych ręcznie | ✔️ | ✔️ | |

| Detekcja i identyfikacja harmonicznych GMF i wstęg bocznych SB w dziedzinie częstotliwości wyznaczonych automatycznie | ✔️ | ||

| Detekcja i identyfikacja harmonicznych GMF i wstęg bocznych SB w dziedzinie rzędów wyznaczonych automatycznie | ✔️ | ||

| Budowa modelu łańcucha kinematycznego | ✔️ | ||

| Porównanie widm | ✔️ | ✔️ | |

| Analiza obwiedniowa | ✔️ | ||

| Zaawansowana analiza użytkownika | ✔️ | ||

| Wizualizacja rozwoju uszkodzeń 3D | ✔️ | ||

| Kursor wstęg bocznych | ✔️ | ✔️ |

Referencje

[1]https://www.nationalgeographic.com/science/article/this-insect-has-gears-in-its-legs

[2]https://pl.wikipedia.org/wiki/Mechanizm_z_Antykithiry

[3]https://en.wikipedia.org/wiki/Peter_Jost

[4]https://pl.wikipedia.org/wiki/Tribologia

[5]FAILURE ANALYSISGEARS-SHAFTS-BEARINGS-SEALS, Rexnord Industries, LLC, Gear Group, 1978

[6]http://www.motoreduktory.eu/analiza-zazebienia/192-uszkodzenia-kol-zebatych-przekladni.html

[7]https://www.nrel.gov/docs/fy12osti/54530.pdf