A(M)Cademy of VIBROdiagnostics

#10 Progi alarmowe

Po co ustawiać progi?

Celem działania systemu diagnostyki jest nie tylko pomiar drgań, ale także ich przetwarzanie i analiza. W większości przypadków obsługa ma dostatecznie dużo innych zadań i po prostu nie ma czasu na analizę wykresów (mniej lub bardziej ergonomiczne – w zależności od producenta systemu). Praktycznie każdy system ma możliwość ustawienia i wykrycia przekroczenia wartości progowej. W ten sposób można znacznie zautomatyzować nadzór nad stanem dynamicznym. Często możliwe jest połączenie aktywacji przekroczenia progu z zadziałaniem wyjścia binarnego, co pozwala na zupełnie automatyczną reakcję, np. odstawienia maszyny. Jest to podstawowa funkcjonalność systemów zabezpieczeń.

Oczywiście, żeby tak się stało trzeba najpierw taki próg aktywować i ustawić jego wartość. Niby jest to stwierdzenie oczywiste, ale zdarza się całkiem często spotykać eksploatowane systemy, w których ustawiono jedynie mały procent progów alarmowych. Autorom zdarzało się widzieć takie „niedokonfigurowane” systemy w bardzo poważnych zakładach, w różnych branżach i krajach (i były to systemy bardzo różnych producentów). Najczęściej taka sytuacja jest tłumaczona brakiem czasu, bo faktycznie ustawienie sensownych wartości progów alarmowych wymaga zrozumienia problemu i całkiem sporo czasu. Opiszmy więc ten proces krok po kroku.

Dlaczego ustawianie progów jest trudne?

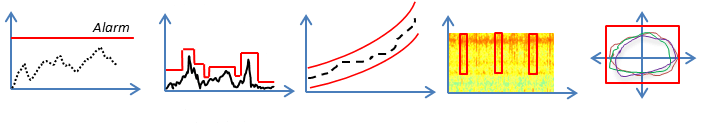

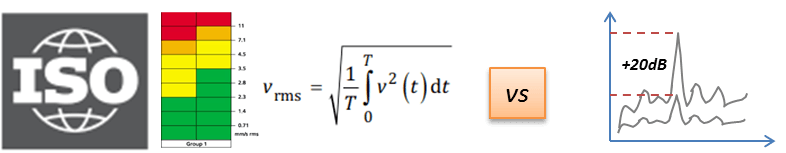

Po pierwsze, samo pojęcie „progu” może dotyczyć różnych typów danych ze względu na ich różny format. Gdy progi dotyczą trendów (czyli 1-wymiarowych serii czasowych) są wyrażone pojedynczą wartością. Gdy porównywane są widma, próg przyjmuje postać maski (seria punktów połączonych odcinkami). Gdy analizowane są obrazy, próg jest z reguły macierzą. Ponadto inaczej ustawia się progi dla sygnałów z akcelerometrów, a inaczej dla sygnałów z czujników położenia, itd. Rys. 1 przedstawia ideowo kilka przykładowych formatów progów w systemach CMS.

Rys. 1 Różne rodzaje progów alarmowych

Ponieważ post dotyczy podstawowej diagnostyki technicznej maszyn wirnikowych z użyciem akcelerometrów, zajmować będziemy się najczęściej spotykaną klasą pierwszą – progami dla trendów o formacie pojedynczych liczb (albo jakby powiedział matematyk – wartości skalarnych). Po drugie, progi mogą być ustawiane „odgórnie” (tj. według wartości z norm) oraz mogą być ustawiane na podstawie danych. Oczywiście, ustawianie progów na podstawie normy jest całkiem proste, ale niestety, dla pozostałych progów (a jest ich o wiele więcej) jest nieco trudniej. Dzieje się tak dlatego, że nigdy do końca nie wiadomo, jaki jest związek pomiędzy wartościami punktów trendu trendem, wartością progu, a stanem technicznym maszyny. Rys. 2 przedstawia dwa ogólne rodzaje progów.

Rys. 2 Dwie kategorie ustawiania progów – progi wg. norm ISO i progi względne

Lista wskaźników, dla których normy podają konkretne wartości progów jest bardzo krótka. Od lat dla większości maszyn króluje tutaj dopuszczalna wartość skuteczna sygnału prędkości drgań Vrms w zdefiniowanym paśmie częstotliwości, którą przedstawiono symbolicznie na Rys. 2 i która była omówiona w poście nr 2. W dalszej części postu przedstawimy przykładowy sposób na ustawianie znacznie liczniejszej grupy progów, tj. progów względnych.

Dlaczego ustawianie progów bywa czasem jeszcze trudniejsze?

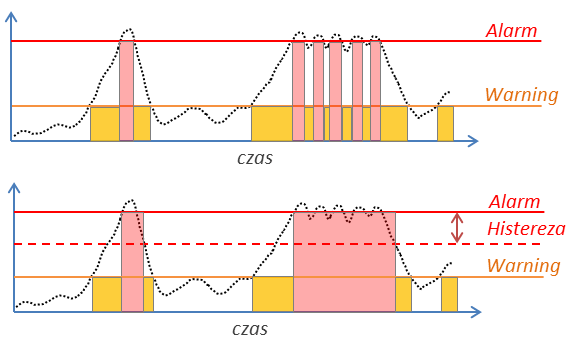

W systemach monitorowania i diagnostyki maszyn utarło się, że mamy do czynienia z różnym poziomem progów, np. progiem ostrzegawczym (najczęściej Warning) i progiem alarmowym (najczęściej Alarm). Jeśli dany próg zostaje przekroczony, system (a więc teoretycznie i maszyna) jest odpowiednio w stanie Ostrzegawczym albo Alarmowym. Dodatkowo, uznano, że okna czasowe wejścia i wyjścia z tych stanów mają znaczenie i wprowadzono tzw. histerezę. Rys. 3 ilustruje dwa przypadki definicji progów. Wykres górny ilustruje zdefiniowane progi Warning i Alarm i odpowiadające im przedziały czasowe stanów. Z kolei wykres dolny ilustruje działanie systemu dla tych samych poziomów, ale gdy dodatkowo zdefiniowana jest wartość histerezy dla progu Alarmowego. W zależności od systemu, histereza może być zdefiniowana kombinacją przedziału czasu (lub ilości punktów) i wartości trendu.

Rys. 3 Porównanie progu z histerezą i bez histerezy wyjściowej dla stanu Alarm

Jak widać na Rys. 3, idea histerezy polega na tym, że w przypadku oscylacji wokół wartości progowej, system nie mnoży „niepotrzebnych” alarmów. Można spotkać również histerezę innego typu (zwaną również „licznikiem”), która określa, ile kolejnych punktów trendu musi przekroczyć próg, aby ten próg się uaktywnił. Celem wprowadzania liczników jest uniknięcie przypadkowych alarmów. Niestety, w praktycznej analizie danych, każdy rodzaj histerezy może prowadzić do błędnej wizualnej interpretacji danych, ponieważ zawsze, kiedy histereza jest wykorzystywana wymaga, aby operator znał jej parametry i oglądał dane w odpowiednim kontekście archiwalnym, czyli w zakresie czasu pozwalającym wyjaśnić bieżący stan systemu.

Wreszcie, nie zapominajmy o tym, że nawet w systemach bez progów alarmowych, w których dokonuje się obserwacyjnej analizy danych, dane drganiowe w znacznej części często są, delikatnie mówiąc, „mało stabilne”. Dzieje się tak głównie dlatego, że w sytuacjach przemysłowych, kiedy maszyny nie są od siebie odizolowane i kiedy pracują w swoim typowym środowisku, podlegają one nieustannie większej albo mniejszej (i częstszej albo rzadszej) zmianie obciążenia, która modyfikuje sygnały drgań. W konsekwencji, praktycznie zawsze istnieje jakiś stopień niepewności pomiarowej, czyli po prostu szansa, że się mylimy w interpretacji danych. Oczywiście, te pomyłki przenoszą się zarówno na przeoczone stany alarmowe, jak i na alarmy nietrafione.

Fałszywe alarmy

W żargonie inżynierskim przyjęło się mówić o „fałszywych alarmach” oraz o „nieskutecznych systemach”, czyli o uszkodzeniach przeoczonych przez system. Natomiast w świecie akademickim mówi się raczej o alarmach „fałszywie pozytywnych” i „fałszywie negatywnych”. Pierwsze to sytuacje, kiedy system zgłosił uszkodzenie, którego nie było. Drugie – gdy nie zgłosił uszkodzenia, które faktycznie miało miejsce. Aby odpowiedzieć na pytanie, dlaczego w języku przemysłowym skupiamy się na „fałszywych alarmach” (z ang. FAR – False Alarm Rate), musimy zastanowić się, który scenariusz jest gorszy – alarm fałszywy, czy alarm przeoczony?

Chociaż intuicyjnie pomyślimy, że gorszy jest alarm przeoczony, to wyobraźmy sobie, że rozwija się uszkodzenie łożyska, które powoduje wzrost trzech różnych wskaźników w różnym stopniu. Jeśli jeden z nich przeoczy uszkodzenie, to dwa pozostałe je wskażą – i fakt przeoczenia nie stanowi problemu. Natomiast jeśli łożysko jest w stanie poprawnym, ale system codziennie pokazuje alarm, który wynika np. ze źle ustanowionego progu, wtedy najpierw operator podejmie działania (zawsze kosztowne), a potem już po prostu będzie ignorował informacje z systemu. Ponieważ fałszywe alarmy bardzo utrudniają użycie systemu CMS, istnieje duża potrzeba minimalizacji FAR.

Ustawiamy próg krok-po-kroku

Progi zwyczajowo ustawia człowiek na podstawie doświadczenia i analizy wartości danych historycznych. Każdy doświadczony diagnosta może mieć swoją metodę, ale chcemy tu przedstawić najczęściej stosowany sposób określania wartości progów.

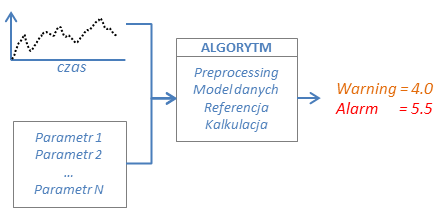

Dla przypomnienia, zajmujemy się ustawianiem progów w postaci skalarnej (jedna wartość Warning i jedna wartość Alarm) dla indywidualnych trendów – a zatem wejściem do algorytmu jest trend (jedno-wymiarowa seria danych) i parametry ustawiania progów, a na wyjściu mamy dwie liczby, co przedstawiono na Rys. 4.

Rys. 4 Wejście i wyjście schematu obliczania skalarnych progów alarmowych

Zgodnie z przyjęta praktyką (ujętą kolejno w normach VDI 2056, ISO 2372 oraz ISO 10816), wzrost amplitudy drgań w zakresie 6-8dB (czyli 2-2.5 krotny) można traktować jako poziom Warning, a wzrost o 20dB (10 krotny) jako poziom Alarmowy. Pytanie tylko, od czego liczyć ten wzrost, kiedy posiadamy „cały trend”? Odpowiadamy krok-po-kroku.

- Krok 1 – Preprocessing (czyli przetwarzanie wstępne)

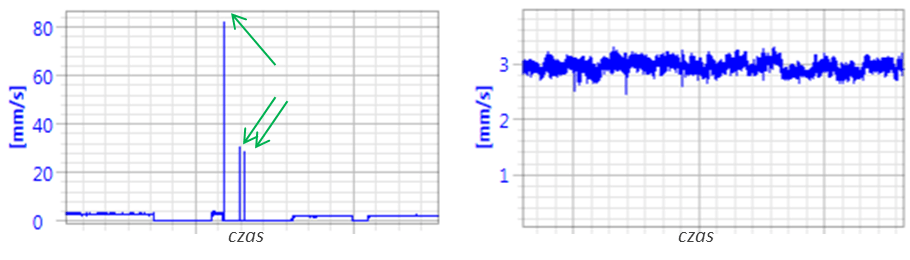

Czasami zdarza się, aby każdy punkt trendu był ważny i poprawnie zarejestrowany, dlatego w pierwszym kroku należy usunąć ze zbioru wszystkie punkty, które mogą negatywnie wpłynąć na obliczenia. Najczęściej stosuje się filtry stanu operacyjnego (np. prędkość/moc w zadanym przedziale) oraz usunięcie tzw. outliers’ów (formalnie: obserwacji odstających), czyli wartości, które są za duże albo za małe, aby były prawdziwe. Rys. 5 ilustruje przykład takiej filtracji.

Rys. 5 Odfiltrowanie outliersów

- Krok 2 – Model danych

Chociaż możemy nie być tego świadomi, to obliczając progi alarmowe, zawsze korzystamy z jakiegoś modelu danych. Przykładowo, w typowym podejściu (o którym można przeczytać w wielu książkach) jeśli ktoś wyznacza 3 odchylenia standardowe od wartości średniej jako wartość Warning – to właśnie przyjął model Gaussowski, co bez sprawdzenia czy dane pasują do tego rozkładu często jest błędne. Inne modele wynikają np. z wygładzania trendów (stosując np. decymację albo filtr dolno-przepustowy – LP). Jest też duża grupa modeli „jawnych”, klasyfikowanych jako „identyfikacja” parametrów procesu. Rys. 6 przedstawia proste modelowanie z wykorzystaniem filtru LP.

Rys. 6 Modelowanie trendu

- Krok 3 – Wyznaczanie poziomu referencyjnego

Posiadając model trendu, czyli wzór matematyczny opisujący w pewien sposób dany trend, możemy przyjąć jakiś wskaźnik (czyli kolejny przepis matematyczny), który wyznaczy wartość referencyjną. W przypadku trendów dwustronnych (jak np. temperatura), wartość referencyjna może być np. wartością średnią albo medianą, natomiast w przypadku trendów z sygnałów drgań te wartości nie są zalecane (z uwagi na to, że rozkład funkcji prawdopodobieństwa danych drganiowych typowo jest asymetryczny). Pamiętajmy, że najlepiej, gdy wyznaczenie wartości referencyjnej jest obliczane z danych odnoszących się do stanu zdrowego maszyny.

- Krok 4 – Wyznaczanie poziomu referencyjnego

Jeśli już wyznaczymy wartość referencyjną, ostatni krok jest prosty – wartość Warning otrzymujemy przykładowo poprzez odpowiednie zwiększenie wartości referencyjnej do wartości ostrzegawczej.

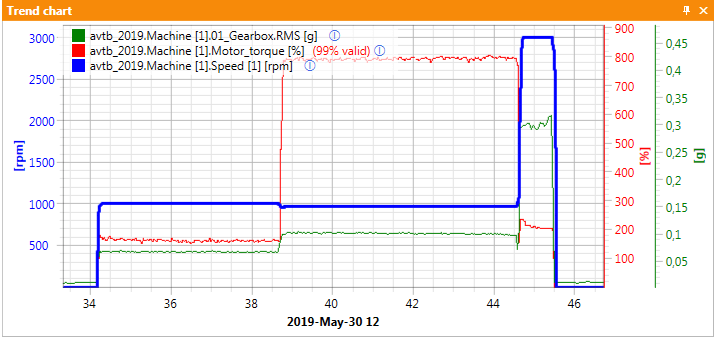

Zmienne warunki pracy

Kiedy maszyna pracuje w silnie zmiennych warunkach eksploatacyjnych (przykładem może być turbina wiatrowa), w celu łatwiejszego ustawiania progów alarmowych dane klasyfikuje się wstępnie wg. tzw. „stanów pracy”. Każdy ze stanów opisuje przedziały kluczowych parametrów procesowych, do których najczęściej zaliczamy prędkość i obciążenie (w zależności od maszyny może być np. w formie mocy, momentu obrotowego lub poboru prądu). Na Rys. 7 przedstawiono sygnały procesowe oraz poziom drań (wartość RMS) z maszyny, która pracowała kolejno w następujących warunkach:

- niska prędkość i małe obciążenie

- niska prędkość i duże obciążenie (lekki spadek drgań)

- wysoka prędkość i małe obciążenie (duży wzrost drgań).

Rys. 7 Parametry procesowe i wartość skuteczna drgań maszyny pracującej w zmiennych warunkach operacyjnych

Przykładowo, dla tej maszyny należałoby ustawić stan operacyjny Low dla prędkości około 1000 rpm oraz stan operacyjny High dla prędkości około 3000 rpm, gdyż stosunek poziomu drgań w obu stanach wynosi aż 1:3. W konsekwencji, w każdym stanie, trendy powinny być analizowane niezależnie.

Automatyczne ustawianie progów

Jak już wspomnieliśmy, ustawianie progów to czynność bardzo ważna i niezbędna dla faktycznego wykorzystania wartości dostarczanej przez system CMS. Z drugiej strony wymaga doświadczenia i często całkiem sporo czasu. Żeby ułatwić życie, narzędzie VIBnavigator® posiada moduł do automatycznego ustawiania progów alarmowych w oparcie o matematyczne modelowanie trendów, którego ikonę przedstawia Rys. 8.

Rys. 8 Przycisk wyboru źródła danych dla modułu ATC w środowisku VIBnavigator®

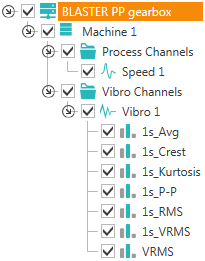

Następnie pojawia się okno, w którym trzeba wybrać kilka parametrów. Najpierw w drzewie kanałów należy wybrać trendy, dla których chcemy ustawić progi alarmowe, co pokazano na Rys. 9.

Rys. 9 Wybór trendów do modułu ATC w środowisku VIBnavigator®

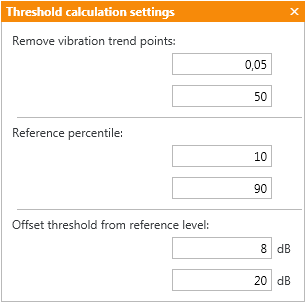

Po wybraniu kanałów można ustawić parametry preprocessing danych oraz można zmienić domyślne parametry modelu matematycznego trendu, w celu precyzyjnego obliczenia wartości referencyjnej dla maszyn bardzo nietypowych, co ilustruje Rys. 10.

Rys. 10 Wybór parametrów modułu ATC w środowisku VIBnavigator®

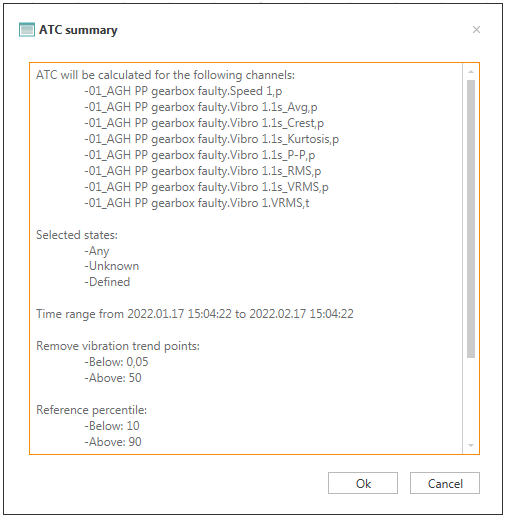

Po wybraniu kanałów i ustawień, system pokaże okno podsumowujące w celu weryfikacji przez użytkownika, jak na Rys. 11.

Rys. 11 Okno weryfikacji modułu ATC w środowisku VIBnavigator®

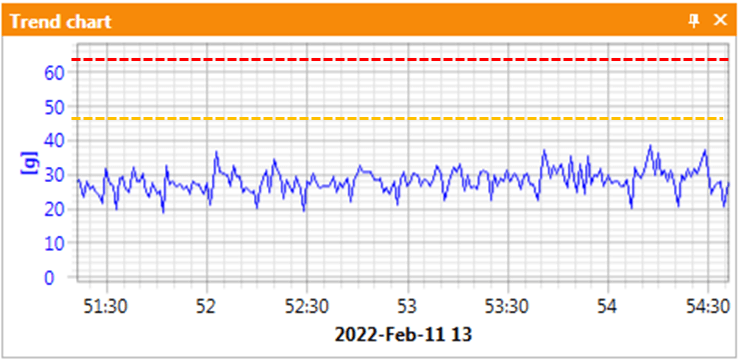

Po wybraniu OK, system automatycznie oblicza progi i generuje nową, zaktualizowaną konfigurację systemu. Rys. 12 przedstawia przykładową serię danych z ustawionym progiem ostrzegawczym i alarmowym.

Rys. 12 Progi Warning i Alarm ustawione modułem ATC w środowisku VIBnavigator®

Oczywiście zdarzają się sytuacje, gdy automatyczne ustawianie progów może nie być poprawne, najczęściej z powodu różnego rodzaju problemów z jakością danych. W takim przypadku użytkownik jest informowany o problemie i może podjąć decyzję co do wartości progu.

Zastosowanie aparatury pomiarowej

Firma AMC VIBRO oferuje systemy, które posiadają funkcje automatycznego ustawienia progów alarmowych we wszystkich wymaganych stanach operacyjnych. Pozwala to na zaoszczędzenie nawet wielu dziesiątek godzin pracy diagnostów. Przede wszystkim jednak pozwala na pełne wykorzystanie potencjału systemów monitorowania i diagnostyki maszyn.

Tabela 1 Zestawienie urządzeń rodziny AVM pod kątem ustawiania progów alarmowych

| AVM 2000 | AVM 4000 | |

| Progi PP, RMS, VRMS | ✔️ (wybrane modele) | ✔️ |

| Progi na analizy wąskopasmowe | ✔️ (wybrane modele) | ✔️ |

| Progi na analizy synchronicznych | ✔️ (wybrane modele) | ✔️ |

| Progi na analizy wąskopasmowe obliczane na podstawie schematu kinematyki | ✔️ | |

| Progi analiz TSA | ✔️ | |

| Moduł automatycznego ustawiania progów alarmowych | ✔️ |